視覺貼標機自適應學習迭代技術,智能進化驅動工業升級

視覺貼標機自適應學習迭代技術:智能進化驅動工業升級

一、技術原理與核心邏輯

自適應學習迭代技術通過持續優化視覺識別模型,使視覺貼標機具備自主進化能力。其核心基于增量學習(Incremental Learning)與在線學習(Online Learning)兩大機制,通過實時采集產線數據動態更新模型參數,無需重新訓練全量數據即可適應新場景。

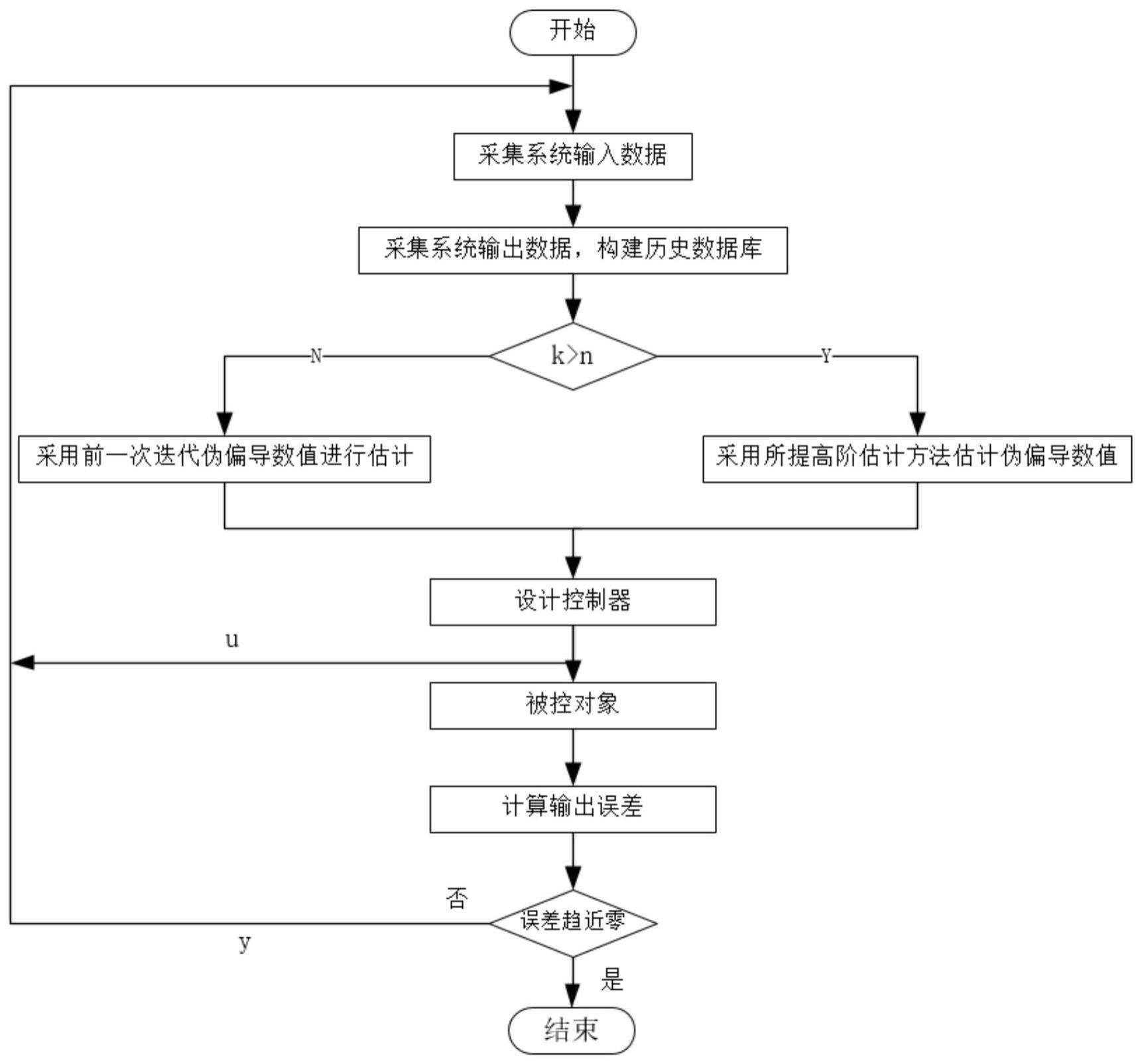

1. 閉環學習流程

數據采集→異常標注→模型微調→效果驗證→部署更新

-

實時捕捉貼標結果圖像(含成功/失敗案例)

-

自動標注關鍵特征(位置偏移、角度偏差等)

-

輕量化模型微調(更新<10%的神經網絡權重)

-

在虛擬環境中驗證優化效果后同步至生產線

2. 關鍵技術支撐

-

遷移學習框架:預訓練模型(如ResNet50)作為基礎網絡

-

主動學習策略:智能篩選高價值樣本(如難例、邊界案例)

-

聯邦學習機制:多設備協同優化模型,保護數據隱私

-

二、技術特點與核心優勢

1. 與傳統方法的對比

| 指標 | 傳統視覺系統 | 自適應學習系統 | 提升幅度 |

|---|---|---|---|

| 換型調試時間 | 2-4小時 | <30分鐘 | 87.5% |

| 異常檢測準確率 | 92% | 98.5% | 7% |

| 數據需求量 | 1000+標注樣本 | 50-100樣本啟動 | 90%↓ |

| 長期維護成本 | 年均¥15萬/臺 | ¥3萬/臺 | 80%↓ |

2. 核心優勢

-

實時動態優化:模型每8小時自動迭代1次,適應產線變化

-

零停機升級:熱更新技術確保學習過程不影響生產

-

多場景泛化:1個模型適配10+種產品類型

-

知識繼承:保留歷史經驗,避免災難性遺忘

三、實施步驟與操作指南

1. 系統部署四步法

步驟1:基礎模型配置

-

選擇預訓練模型(推薦YOLOv8s)

-

導入初始產品樣本(≥50張多角度圖像)

步驟2:在線學習啟動

-

開啟實時數據采集(建議保留近1000組數據)

-

設置異常判定閾值(如位置偏移>0.3mm觸發學習)

步驟3:閉環驗證機制

-

虛擬調試模塊模擬新工況

-

A/B測試對比新舊模型效果

步驟4:智能運維監控

-

可視化模型性能儀表盤(準確率、召回率趨勢)

-

自動生成優化報告(每周/月)

2. 參數調優要點

-

學習率:初始值0.001,隨迭代次數指數衰減

-

批次大小:在線學習建議8-16

-

保留比例:歷史知識保留權重≥70%

四、典型行業應用場景

1. 電子元器件制造

-

挑戰:芯片尺寸微型化(0.5×0.5mm)

-

方案:

-

遷移學習初始模型:COCO數據集→芯片圖像微調

-

增量學習精度:±0.01mm

-

自研難例挖掘算法

-

2. 食品飲料包裝

-

需求:處理300+種瓶型,每日換型5-8次

-

實施效果:

-

新瓶型自適應時間<15分鐘

-

標簽貼合合格率從95%提升至99.3%

-

3. 醫藥行業

-

特殊要求:滿足GMP連續生產規范

-

技術保障:

-

版本回滾功能(合規審計追溯)

-

數據脫敏處理(患者信息保護)

-

五、技術發展趨勢

1. 邊緣智能融合

-

Jetson Orin平臺:實現150fps實時學習

-

模型輕量化:參數量壓縮至1M以下(TinyML技術)

2. 多模態學習演進

-

融合2D視覺+3D點云+力覺反饋數據

-

跨模態特征對齊(精度提升20%)

3. 自監督學習突破

-

利用未標注數據預訓練(減少90%標注需求)

-

對比學習框架增強特征提取能力

4. 聯邦學習規模化

-

跨工廠知識共享(100+節點協同)

-

差分隱私保護(ε<2.0)

六、實施效益分析

某家電生產企業引入自適應學習系統后:

-

調試效率:新型號導入時間從3天縮短至4小時

-

質量成本:標簽損耗率由1.2%降至0.15%

-

能耗優化:設備綜合效率(OEE)從78%提升至92%

-

人力節省:工程師工作量減少70%

七、選型建議

-

初創企業:選擇云端SaaS服務(年費¥5-10萬)

-

中大型工廠:部署本地化邊緣計算方案(硬件投資¥20-50萬)

-

集團企業:構建聯邦學習平臺(綜合投資¥100萬+)

自適應學習迭代技術正推動視覺貼標機從“工具”向“伙伴”進化。隨著邊緣計算與AI芯片的發展,未來3年該技術有望在80%以上的智能產線普及,成為工業4.0轉型的核心驅動力。

微信咨詢

微信咨詢